三维激光切割加工广泛应用于汽车车身件、航空航天构件、五金模具等复杂工件制造,相比传统冲裁、水切割、数控铣削,在加工精度、效率、复杂工件适配性上有哪些不可替代的优势?实际选型时需重点关注哪些技术特性?

发布时间:2025-08-26

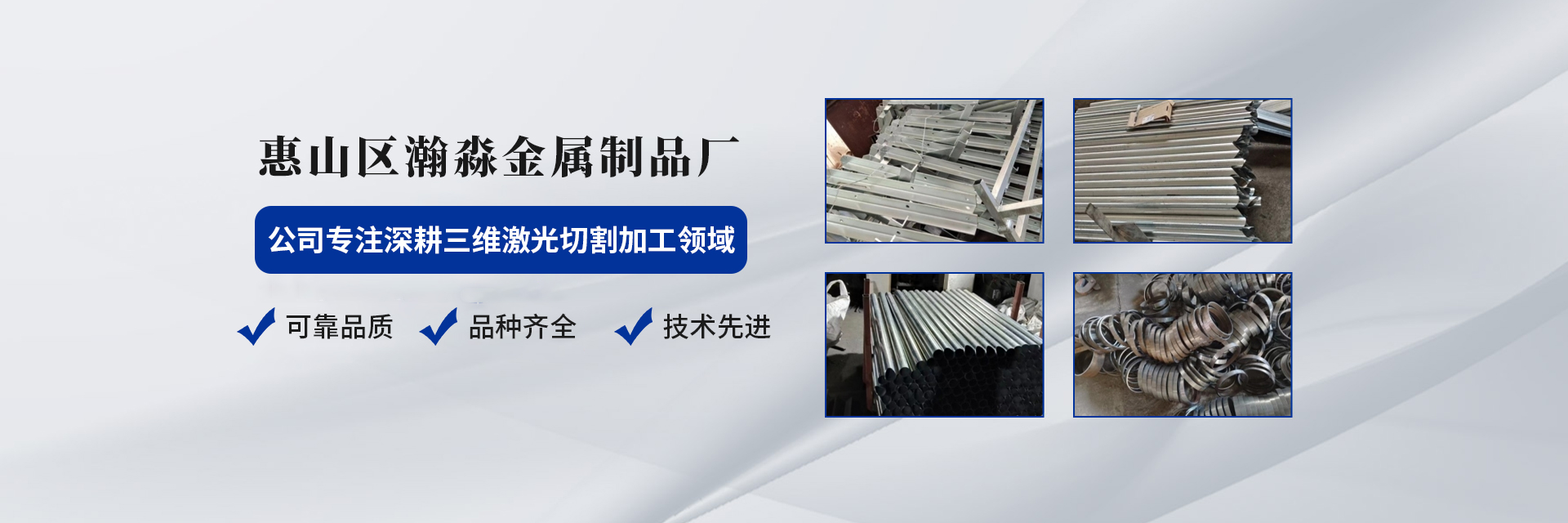

三维激光切割加工的核心优势体现在三方面:一是超高精度控形,采用光纤激光发生器(波长 1064nm),聚焦光斑直径可缩小至 0.1mm,切割公差控制在 ±0.03mm 内,能精准切割汽车覆盖件的复杂曲面、航空构件的异形孔,避免传统冲裁模具磨损导致的精度偏差,且切割面粗糙度 Ra≤3.2μm,无需后续打磨;二是高效柔性加工,搭载六轴联动机械臂,最大作业半径达 2.5m,可实现 360° 无死角切割,换型时无需更换模具,仅需调整程序,针对多品种小批量生产,换型效率比传统冲裁高 80%,单班加工量比水切割提升 50% 以上;三是广适配低损耗,可切割碳钢、不锈钢、铝合金、钛合金等多种材质,厚度范围覆盖 0.5-20mm,且非接触式加工不会对工件造成机械应力,避免数控铣削的材料浪费(激光切割材料利用率达 95% 以上),尤其适合薄壁、高硬度工件加工。

选型时需重点关注:激光功率(薄板切割选 1000-2000W,厚板选 3000-6000W)、定位精度(优先选≤0.02mm/m 的设备)、冷却系统(确保激光发生器稳定运行),针对航空航天领域,还需考察设备的防尘等级(建议 IP65 及以上),避免粉尘影响精度。